走進博世工廠,解碼數字化技術驅動的互聯網開發與應用新生態

當人們談及工業4.0、智能制造,博世(Bosch)無疑是全球舞臺上的標桿之一。我們有機會走進博世在中國的現代化工廠,親眼見證了數字化技術如何深度融入生產制造的每一個環節,并深刻感受到這背后所依托的、日益精進的互聯網開發與應用生態。這不僅是一場關于“硬核”制造的參觀,更是一次對“軟實力”——互聯網技術在工業領域創新應用的沉浸式體驗。

一、 智慧工廠:物聯網與數據驅動的生產全景

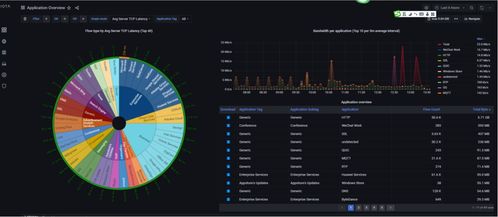

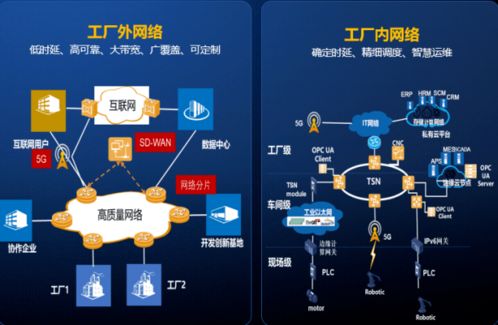

步入博世工廠的生產車間,首先映入眼簾的不是傳統印象中密集的流水線與嘈雜的機器轟鳴,而是井然有序的自動化單元、靈巧穿梭的AGV(自動導引運輸車)以及幾乎無處不在的數據采集點。這里的生產線是一個高度互聯的物聯網系統。每一臺設備、每一個工件甚至每一把工具都通過傳感器和網絡連接在一起,實時產生海量數據。這些數據被匯聚到工廠的中央“大腦”——制造執行系統(MES)和更上層的企業資源計劃(ERP)系統中。

背后的互聯網應用邏輯清晰可見:前端,通過廣泛部署的傳感器網絡和邊緣計算設備進行實時數據采集與初步處理;后端,基于云平臺構建的大數據分析和人工智能模型,對生產質量、設備健康、物料消耗進行深度挖掘與預測。例如,通過分析機床的振動、溫度數據,系統可以提前數小時甚至數天預測到潛在的故障,自動生成維修工單,實現預測性維護,極大減少了非計劃停機。這種數據驅動決策的模式,將生產運營從“經驗驅動”轉變為“數據驅動”,顯著提升了效率與柔性。

二、 數字孿生:連接虛擬與現實的開發利器

在博世的研發與工程部門,我們看到了數字化技術的另一項核心應用——數字孿生。從產品設計、工藝流程規劃到整個生產線的布局優化,都先在虛擬世界中構建一個完全對應的數字模型。工程師們在這個虛擬模型上進行仿真、測試和迭代,能夠提前發現設計缺陷、優化生產節拍、模擬各種異常情況下的應對策略。

這背后,離不開強大的互聯網開發技術棧的支持。三維建模、物理引擎、實時數據接口、高性能計算渲染等能力被集成在統一的協同平臺上。基于WebGL等技術的輕量化三維可視化應用,使得不同部門、不同地域的工程師甚至客戶,都能通過瀏覽器便捷地訪問、評審和協同操作這個數字孿生體,極大地縮短了產品從研發到量產的周期。數字孿生不僅是產品的鏡像,更是整個產品生命周期的管理和優化中樞。

三、 協同生態:云端平臺與開放接口賦能價值鏈

博世的數字化遠不止于工廠圍墻之內。通過構建和接入基于云的開放平臺(如Bosch IoT Suite),博世將自身的能力以服務(SaaS)或接口(API)的形式開放給供應鏈伙伴乃至最終客戶。供應商可以實時查看物料需求預測和庫存狀態,實現精準供貨;物流伙伴可以跟蹤在途貨物的實時位置與狀況;客戶甚至可以在一定范圍內定制產品參數并跟蹤其生產進度。

這種基于互聯網平臺的生態協同,重構了傳統的線性價值鏈。其技術基石在于穩健、安全的云原生應用開發:微服務架構確保了系統的高可用性與可擴展性;嚴格的API管理與安全協議保障了內外部數據交換的可靠與合規;移動應用開發則讓現場工程師、管理人員能夠隨時隨地處理任務、獲取洞察。互聯網開發的重點從單一系統建設,轉向了構建支持多方安全、高效協作的生態系統。

四、 人才與未來:融合OT與IT的復合型創新

參觀過程中,我們與博世的工程師進行了交流。他們不僅是精通機械、電氣等操作技術(OT)的專家,也普遍具備扎實的信息技術(IT)功底,能夠熟練運用數據分析工具、理解算法邏輯、甚至參與部分應用軟件的開發調試。這種OT與IT的深度融合,是數字化工廠真正發揮效力的關鍵。

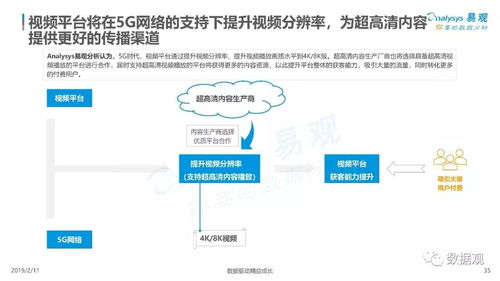

隨著5G、邊緣計算、人工智能和低代碼/無代碼開發平臺的進一步普及,工廠的數字化、智能化程度將再上臺階。互聯網開發與應用的焦點也將更加下沉,更貼近物理世界,實現更實時的控制、更智能的決策和更無縫的人機協作。博世的實踐表明,制造業的數字化轉型,本質上是將互聯網技術的敏捷、互聯與智能,深度注入工業生產的核心流程,從而創造出前所未有的質量、效率與靈活性。

走出博世工廠,我們帶走的不僅是對智能制造的直觀感受,更有對互聯網技術如何從虛擬空間走向廣闊物理世界、賦能實體經濟核心環節的深刻思考。數字化技術的魅力,正在于它無聲卻深刻地重塑著我們所熟悉的工業面貌,而這一切,都建立在持續創新、堅實可靠的互聯網開發與應用能力之上。

如若轉載,請注明出處:http://www.nfseo.cn/product/76.html

更新時間:2026-02-06 05:51:11